Автор статьи: Петиченко А.В., генеральный директор ГК «ММКС».

Полную версию вы можете прочесть на сайте или скачать в формате PDF или JPG (прикреплены ниже).

С момента принятия стандарта ISO 22000 прошло достаточно времени для подведения итогов по результатам аудитов СМБПП (системы менеджмента безопасности пищевой продукции).

В данной статье мы приводим наиболее часто встречающиеся несоответствия, выявленные в ходе диагностических, внедренческих и сертификационных аудитов.

Вначале немного об аудите как таковом. Дополняя классическое определение аудита, можно сказать, что аудит СМБПП - это систематическая и функционально независимая оценка с целью определения соответствия проверяемых видов деятельности и связанных с ними результатов стандарту (ISO 22000, IFS, BRC), то, что разработаны и внедрены необходимые процедуры, реализованы необходимые РЕР, осуществляется мониторинг ККТ и контроль ОРВР для обеспечения объективных свидетельств, что все пункты стандарта соблюдаются на всех этапах производства пищевой продукции.

Работающая система внутренних аудиторов является барометром здоровья системы менеджмента организации.

Для успешного функционирования необходимо, чтобы высшее руководство, как минимум, активно поддерживало этот процесс (соответствующее внимание результатам аудита, бонусы и иная дополнительная мотивация аудиторам), а в идеале должно быть вовлечено в процесс проведения внутреннего аудита, как минимум, на начальных этапах.

Дееспособность системы внутренних аудитов оценивается по ряду критериев.

Прежде всего - это регулярность и полный охват всей системы. Кроме того, это особое внимание к видам деятельности с повышенной опасностью. Значимые процессы (включающие ККТ и ОРRР) должны проверяться чаще.

Планирование аудита СМБПП лучше базировать с учетом рисков возникновения опасности для пищевой продукции.

Необходимо помнить, что внутренний аудит является важной частью процесса анализа со стороны руководства. Высшее руководство должно обеспечить, чтобы корректирующие действия, как таковые, были предприняты и, в итоге, оказались результативными

Многие руководители уже смогли оценить, что внутренний аудит является чрезвычайно полезным инструментом управления, именно с помощью аудита можно выявить потенциальные области для улучшения и целевых направлений приложения усилий.

Неотъемлемым элементом внутреннего аудита является мониторинг поставщика.

Необходимость и периодичность мониторинга поставщика определится с учетом риска и влияния поставляемой продукции на готовую продукцию. В результате полезно присвоить поставщику соответствующий статус.

Хорошая практика начала работ с новым поставщиком — это аудит и боле тщательный контроль проб при первой поставке.

Результаты аудита могут быть использованы в качестве объективных свидетельств при расследовании причин возникновения проблем.

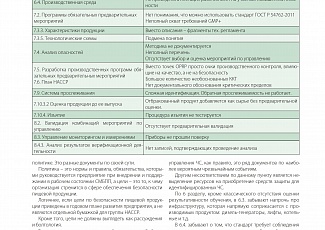

Наиболее часто встречающиеся проблемы, кроме одной большой и общей - нежелания собственников вкладывать деньги в развитие (в оборудование, инфраструктуру, гигиену персонала), приведен в таблице 1.

По пункту 5.2. Политика в области обеспечения безопасности пищевой продукции, чаще всего встречается несоответствие, связанное с тем, что по политике вообще не понятно, чем занимается предприятие, что включает его производственной цикл. Нередки и упоминания вообще о каких то иных продуктах, при заимствовании данного документа у других компаний.

В политике должны быть четко обозначены основные виды производимой продукции с указанием всех этапов производства: «производство, оптовая и розничная реализация джемов и варенья».

Иные требования стандарта в отношении политики чаще всего соблюдаются, правильнее сказать, на них присутствует ссылка в политике.

Вторая проблема 5 раздела - это цели.

Цели есть у любого предприятия, но не везде они документированы.

Нет смысла смешивать зерна и плевла и писать цели в политике. Это разные документы по своей сути.

Политика – это нормы и правила, обязательства, которыми руководствуется предприятие при внедрении и поддержании в рабочем состоянии СМБПП, а цели – это то, к чему организация стремится в сфере обеспечения безопасности пищевой продукции.

Логичнее, если цели по безопасности пищевой продукции приведены в годовом плане развития предприятия, а не являются отдельной бумажкой для группы НАССР.

Кроме того, цели не должны выглядеть как рассуждения и болтология.

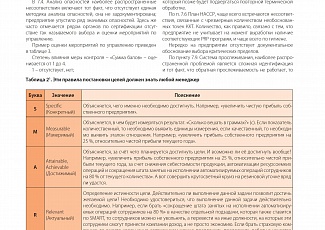

Есть правило постановки целей, которое любой менеджер должен знать как школьник таблицу умножения

– это SMART (см. таблицу 2).

Цель должна быть измерима, конкретна, достижима, релевантна и ограничена временными рамками, иначе это просто пустословие.

По пункту 5.7. Готовность к ЧО и реагирование на них, наиболее распространенным пробелом является отсутствие планов графиков проведения учений, отчетов по проведенным учениям и оценки их результативности.

Не представляется возможным создать одну процедуру управления ЧС, как правило, это ряд документов по наиболее вероятным чрезвычайным событиям.

Другим несоответствием по данному пункту является не-выделение ресурсов на приобретение средств защиты для идентифицированных ЧС.

По 6 разделу, кроме классического отсутствия оценки результативности обучения, в 6.3. забывают напрочь про инфраструктуру, которая напрямую соприкасается с производимым продуктом: дизель-генераторы, лифты, котельные и т.д.

В 6.4. забывают о том, что стандарт требует соблюдения всех нормативных и законодательных требований в отношении опасных производств, и если необходима аттестация рабочего места, то она должна быть, это подтвердит соответствие производственной среды требованиям. Кроме того, аудиторы стали интересоваться эргономикой рабочих мест в офисе и защитой от вредного воздействия компьютерной техники. Множество несоответствий встречается по 7.2. Программы обязательных предварительных мероприятий.

Начнем с того, что нет понимания, что можно использовать стандарт ГОСТ Р 54762-2011, а в целом не полный охват требований GMP+.

Иногда от нас руководство, ведущее бизнес не первый десяток лет, с «восторгом» узнает, что у них должен быть санпропускник.

По пункту 7.3.3. Характеристики продукции, наиболее распространенное несоответствие – это попытка вместо описания сырья и готовой продукции предъявить аудиторам фрагменты Регламентов.

В пункте 7.3.5. русской версии произошла подмена понятия: flow diagram переведено как «Технологические схемы». На самом деле, технологические схемы на предприятиях не всегда выглядят как диаграммы потоков. И даже если их «за уши можно притянуть» к flow diagram, их в любом случае нужно актуализировать, а не предъявлять аудиторам запыленные бумаги 20-тилетней давности.

В 7.4. Анализ опасностей наиболее распространенные несоответствия включают тот факт, что отсутствует единая методика анализа опасностей, она не задокументирована; предприятие упустило ряд значимых опасностей. Здесь же часто отмечается рядом органов по сертификации отсутствие так называемого выбора и оценки мероприятий по управлению.

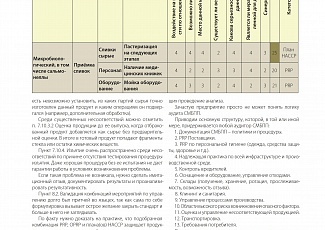

Пример оценки мероприятий по управлению приведен в таблице 3.

Степень влияния меры контроля – «Сумма балов» – оценивается от 1 до 4.

1 – отсутствует, нет;

2 – низкая;

3 – средняя;

4 – высокая\да

Наиболее распространенным несоответствием по 7.5 Разработка производственных программ обязательных предварительных мероприятий является тот факт, что вместо точек OPRP предприятие переносит в программы просто очки производственного контроля, влияющие на качество, а не на безопасность.

Например, контроль количества клейковины в тесте оказывает влияние на качество, а не на безопасность, и не может быть отнесен к точке OPRP.

Пример OPRP – предварительная варка полуфабриката, который позже будет подвергаться повторной термической обработке.

По п. 7.6 План НАССP, чаще всего встречаются несоответствия, связанные с чрезмерным количеством необоснованных точек ККТ. Количество, как правило, связано с тем, что предприятие не учитывает на момент выработки наличие соответствующих PRP программ, и чаще всего по гигиене.

Нередко на предприятии отсутствует документальное обоснование выбора критических пределов.

По пункту 7.9. Система прослеживания, наиболее распространенной проблемой является сложная идентификация и тот факт, что обратная прослеживаемость не работает, то есть невозможно установить, из каких партий сырья точно изготовлен данный продукт и каким операциям он подвергался (например, дополнительная обработка).

Среди существенных несоответствий можно отметить п. 7.10.3.2 Оценка продукции до ее выпуска, когда отбрако-ванный продукт добавляется как сырье без предварительной оценки. В итоге в готовый продукт попадают фрагменты стекла или остатки химических веществ.

Пункт 7.10.4. Изъятие очень распространено среди несоответствий по причине отсутствия тестирования процедуры изъятия. Даже хорошая процедура без ее испытания не дает гарантии работы в условиях возникновения проблемы.

Если такая проблема не возникала, нужно сделать имитационный отзыв, документировать результаты и проанализировать результативность.

Пункт 8.2. Валидация комбинаций мероприятий по управлению долго был притчей во языцех, так как сама по себе формулировка вызывает острое желание закрыть стандарт и больше в него не заглядывать.

По факту нужно доказать на практике, что подобранная комбинация PRP, OPRP и плана(ов) HACCP защищает продукцию от возможных опасностей.

Предприятие не воспринимает фразу «прежде чем про-водить мероприятия по управлению» как требование про-вести предварительную валидацию.

Пункт 8.3. Управление мониторингом и измерениями как во всех других системах отличается постоянным упоминанием в списке несоответствий по причине наличия непроверенных и некалиброванных приборов.

В п. 8.4.3. Анализ результатов верификационной деятельности отмечается либо вообще отсутствие анализа, либо его формальный характер, а также нет записей, подтверждающих проведение анализа.

Зачастую предприятие просто не может понять логику аудита СМБПП.

1. Документация СМБПП – политики и процедуры. 2. PRP Поставщики.

3. PRP по персональной гигиене (одежда, средства защиты, здоровье и т.д.).

4. Надлежащая практика по всей инфраструктуре и производственной среде.

5. Контроль вредителей.

6. Оснащение и оборудование, управление отходами.

7. Склады (получение, хранение, ротация, прослеживаемость, возможность отзыва).

8. Клининг и санитария.

9. Управление процессами производства.

10. Области высокого риска возникновения опасного фактора. 11. Оценка и управление несоответствующей продукцией. 12. Транспортировка.

13. Требования потребителя.

В качестве помощи начинающим внутренним аудиторам приводим чек-лист и форму отчета о проблемах, которые они могут использовать для повышения результативности системы (см. таблицы 4 и 5). По причине недостатка места на страницах журнала, полная версия данной таблицы размещена на сайте www.iso-management.com, и доступна всем посетителям.

Завершить же хочется высказыванием Филиппа Коггана: «Основательно развившийся экономический спад заставит проявиться самые неприглядные вещи. Существует старое рыночное высказывание: «Кризис раскроет то, чего не смогут обнаружить аудиторы».